Выращивание на 3d принтере

Новая гидропонная система Cube Garden, напечатанная на 3D-принтере

Гидропоника обычно позволяет заменить почву на воду и набор минерально-солевых добавок, так что для выращивания растений требуется меньше места. Это не просто инновационный и высокотехнологичный сельскохозяйственный метод – помимо этого, гидропоника позволяет снизить риск появления вредителей и повысить урожайность. До недавнего времени гидропоника требовала больше денежных вложений, места, инфраструктуры и технических навыков, что не могли себе позволить садоводы-любители. Теперь, с развитием технологий 3D-печати, становятся доступными значительно более дешевые варианты.

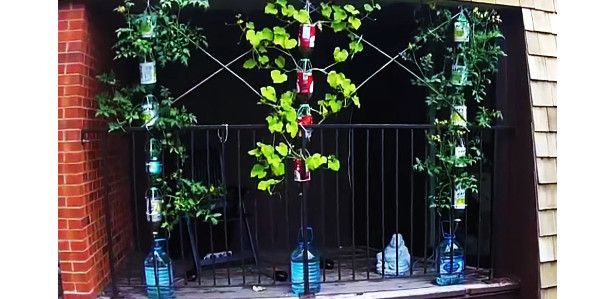

Компания 3Dponics на сегодняшний день является лидером по производству небольших и недорогих наборов для домашнего выращивания овощей и фруктов. Для первой системы, представленной 3Dponics, требовалось только несколько напечатанных на 3D-принтере деталей, пустые двухлитровые бутылки и небольшой водяной насос. Уровневая система специально создавалась максимально простой в установке и использовании. Хотя эта система прекрасно работает, команда 3Dponics не остановилась на достигнутом. С момента запуска системы в прошлом году в компании постоянно работали над ее усовершенствованием.

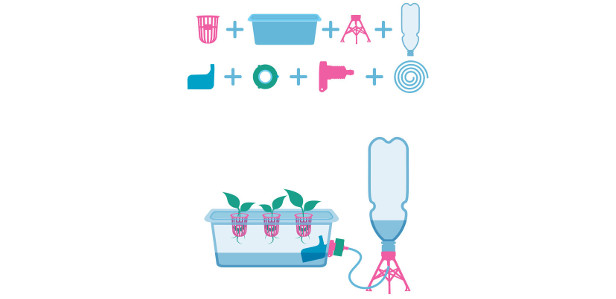

Оригинальная капельная система – это инновационный способ выращивать растения на ограниченной площади, однако для ее установки требуется множество деталей и электричество. Поэтому в компании 3Dponics разработали упрощенную систему без циркуляции воды, которая может быть использована в помещении или вне его. Для новой системы не нужен насос, в ее конструкции меньше деталей, а после установки она может работать сама по себе в течение нескольких недель.

Однако основное преимущество этой системы – возможность изменять ее масштаб. Сам контейнер может быть любого размера, в зависимости от доступной площади, а напечатанные на 3D-принтере детали легко можно уменьшить или увеличить в цифровой модели. В 3Dponics даже разработали специальное приложение, с помощью которого можно увеличить, улучшить или изменить систему любым образом на усмотрение пользователя.

Представленная система без циркуляции воды на первый взгляд кажется более похожей на традиционную гидропонику, чем первоначально предложенная 3Dponics модель. Однако новая разработка исключает почти все сложные или запутанные элементы, которые могут оказаться слишком трудными для новичка или человека, у которого просто нет времени на поддержание работоспособности системы. Как и в капельной технологии, здесь используется бутылка из-под газировки, но в этом случае – для обеспечения поступления воды и питательного раствора в контейнер. Система предотвращает избыточный полив с помощью простого устройства-поплавка, которое блокирует доступ воды, когда ее уровень слишком высок. Растения просто находятся в верхней части системы, а их корни опущены в контейнер. Все цифровые модели деталей для 3D-печати и инструкции по установке и обеспечению работы системы доступны на сайте 3DPonics.

Учитывая, что даже такая система может показаться некоторым слишком сложной, 3DPonics сейчас занимается разработкой еще более компактной и простой модели, которая получила название 3Dponics Cube Garden. Эта система состоит всего из трех частей: распечатанного на 3D-принтере горшка и крышки со встроенной корзиной для растений, а также из небольшого аэратора, который можно купить в хозяйственном магазине.

Самарские ученые научились «выращивать» на 3D-принтере протезы суставов

САМАРА, 7 июн — РИА Новости. Самарские ученые освоили технологию печати на 3D-принтере протезов суставов, подобранных индивидуально для каждого пациента, сообщил журналистам завотделом проектного менеджмента, производства и инжиниринга Института инновационного развития Самарского государственного медицинского университета Сергей Чаплыгин.

«Данная методика протезирования была нами запатентована. Сейчас у нас завершены доклинические испытания на лабораторных животных и сейчас вплотную мы приступаем к клиническим испытаниям. Подобные титановые протезы были созданы с помощью технологии 3D-печати и могут использоваться у пациентов с артрозом (дистрофическое заболевание суставов, причиной которого является поражение хрящевой ткани) или если сустав утрачен в результате травмы», — рассказал Чаплыгин.

Протезы — совместная разработка медицинского университета и самарского университета имени Королева. Новизна разработки заключается в том, что протезы создаются персонифицировано для каждого человека, с учетом индивидуальных особенностей пациента. Клинические требования к протезу ученым самарского университета поставляют медики. Специалисты с помощью специальных 3D-порошков создают нужную форму сустава. Для того, чтобы «вырастить» протез в 3D-принтере, требуется около суток, примерно столько же времени уходит на его моделирование.

Технология позволяет получить разные свойства на разных участках сустава. Например, на той части, которая будет контактировать с костью, можно получить пористость, чтоб в последствии туда прорастали ткани и обеспечивалась надежная фиксация протеза, суставная поверхность, наоборот, получается очень гладкая, чтобы уменьшить трение. В перспективе ученые планируют создавать крупные суставы, например, коленные или элементы тазовых.

Выращивание на 3d принтере

Маркетологи наперебой расписывают достоинства 3D-принтеров, работающих по FDM-технологии. Однако действительно ли счастливый покупатель становится обладателем «волшебной коробочки», способной воспроизвести любую пластиковую деталь, или это все-таки инструмент DIY, как гравер или прибор для выжигания, и будет полезен не всем?

FDM или Fused deposition modeling (а также FFF или Fused Filament Fabrication) — метод аддитивного «выращивания» объектов, на основе которого построены почти все современные «бытовые» 3D-принтеры. Методика подразумевает послойное «выращивание» объекта из расплавленного пластика, подающегося в виде прутка.

Идея изначально была запатентована, но срок действия патента истек и после этого на рынок хлынули недорогие 3D-принтеры самых разных производителей — от именитых американцев до безымянных китайцев — на любой вкус и кошелек. Кто-то выбирает по бренду — однако если у вас есть познания в электронике и желание решать возникающие проблемы самостоятельно (без технической поддержки производителя), можно сэкономить, приобретя кит-комплект или вообще собрав принтер с нуля по одной из сотен опубликованных моделей.

Бочка меда

Технология FDM действительно впечатляет. Сегодня речь идет уже не просто о средстве для быстрого прототипирования для дизайнеров и архитекторов. По сути, имея трехмерную модель объекта, мы можем воспроизвести его в домашних условиях, при необходимости изменив масштаб или немного доработав его в редакторе. К примеру, можно скачать модель крепления для телефона в автомобиль и масштабировать ее под собственное устройство. Или же с нуля нарисовать любую бытовую деталь — от абажура на лампу до дверной ручки, не говоря уже о всяких мелочах вроде самодельных креплений к GoPro, элементов детских конструкторов и т.п.

Конечно, 3D-печать не может заменить конвейер с массовым производством — скорость послойного формирования деталей из пластика невысока, поэтому один «типовой» принтер может обслужить в лучшем случае только запросы своего хозяина. Но задачи обскакать существующие технологии производства и не стоит. 3D-печать правит там, где нужна максимальная кастомизация и серийное изготовление было бы категорически нерентабельным. Поэтому она очень полюбилась поклонникам DIY в самых разных сферах и т.п. По-сути 3D-принтер — это и есть инструмент DIY.

Бытовая 3D-печать сейчас испытывает взрывной рост. Технология FDM — довольно простая, а сообщество энтузиастов уже разработало несколько типовых конструкций подобных принтеров, отличающихся методами подачи прутка и кинематикой. На базе этих типовых конструкций создаются как фирменные принтеры, так и десятки, если не сотни самоделок, отдельные детали или даже полные кит-комплекты к которым можно купить на Ebay или AliExpress.

Дегтя… тоже бочка?

Казалось бы, технология обкатывается, дешевеет, при этом на нее уже существует нешуточный спрос. Не это ли залог скорого грандиозного успеха на массовом рынке (как это уже происходило с мобильными телефонами, цифровыми фотоаппаратами, а немногим ранее — и компьютерами)? Не пора ли покупать?

Как нам кажется, торопиться не стоит. Технология FDM довольно капризна, и пока ей далеко до того, чтобы стать эдаким «цифровым фотоаппаратом» или «стиральной машиной» в руках несведущего пользователя. Почти на каждом углу здесь приходится применять инженерную мысль. Справедливости ради стоит отметить, что если с инженерной мыслью у вас все в порядке, то возможности 3D-печати действительно огромны. Но лучше заранее знать, на что вы «подписываетесь».

Обработка стола и модели

Послойное нанесение чего-либо требует специальной подготовки моделей и поверхности, на которой осуществляется печать, плюс нужна будет постобработка деталей.

Принтер поставляется со стеклом или столиком из металла — не любой материал прилипнет на них без дополнительных ухищрений (и не любой потом отлипнет без нарушения геометрии модели). PLA-пластиком можно печатать на столе без подогрева, используя покрытие из синего скотча — особо прочного малярного скотча от 3M, который теперь предприимчивыми пользователями был переквалифицирован в «скотч для 3D-печати». Подавляющему же большинству термопластиков нужен как минимум подогрев стола, а иногда и дополнительные клеевые покрытия (лак, клей, пиво, сироп из ацетона и т.п. — протестированных пользователями вариантов существует масса). Поиск подходящего именно этому принтеру (и пластику) покрытия — путь экспериментов и ошибок. Придется испортить не одну модель, прежде чем найдется тот самый оптимальный вариант.

Но печатью первого слоя проблемы не ограничиваются. Нить из расплавленного пластика не может висеть в воздухе, соответственно, на сильно выступающих частях (например, деталях с обратным уклоном) необходимы поддержки, которые по окончании печати потребуется срезать, как-то обрабатывая место среза, чтобы не было острых краев. Надо отметить, что и самая обыкновенная вертикальная стенка после 3D-принтера не будет идеально гладкой (будут заметны как минимум границы слоев, а может и другие дефекты). Так что постобработка потребуется почти всем деталям, для которых важны качества поверхности.

Не все пластики хорошо поддаются постобработке. Тем, кто печатает много и разными материалами, дома придется завести целый набор растворителей, ручной инструмент и т.п. (как и тем, кто активно развлекается DIY). Кстати, при этом часть пластиков еще и токсична при печати — так что нужны закрытые корпуса, вытяжки и т.п.

Особенности расходников

Характеристики результата сильно зависят от расходных материалов

Проблемы с качеством могут определяться не только заводским браком, но и вполне «штатными» особенностями используемого материала: например, некоторые типы пластика гигроскопичны (впитывают воду из окружающей среды). Если не хранить такой пластик в плотно закрытых пакетах с силикагелем, пруток становится хрупким, может ломаться при подаче, издавать при печати странные звуки, плохо ложиться на модель и т.п.

В целом даже если качество материала на высоте (нет очевидных проблем), для печати определенным пластиком подходит не любая модель. Одни материалы хрупкие и не позволяют печатать тонкие стенки, другие — наоборот, хорошо расслаиваются в объеме.

Каждый пластик имеет свою оптимальную температуру печати. При ее превышении ухудшается детализация и появляются поверхностные дефекты. В обратной ситуации плохо спекаются слои. Точно так же существуют оптимальные толщина слоя, параметры ретракта (обратного движения нити) и прочие подобные параметры.

Многие огрехи печати можно «скомпенсировать», уменьшив скорость. Но правильно говорят, что главная проблема — не напечатать объект, а сделать это за разумное время. Поэтому для объектов больше спичечного коробка придется разбираться с оптимальными настройками для каждого пластика.

Сложностей добавляет то, что детальные настройки не подскажут «коллеги» на форуме — оптимальные параметры во многом определяются самим принтером: насколько хорошо у него откалиброван сенсор температуры; используется ли удаленная подача нити и т.п. Плюс конечные цифры могут отличаться у одного и того же пластика разных производителей, а также у катушек разных цветов от одного производителя.

«Фокусы» принтера

Капризничать умеет и сам принтер. У каждой из существующих на рынке конструкций есть свои недостатки. Где-то моторы, которые должны быть идеально синхронизированы, работают немного не так; где-то — колеблется стол во время печати на высокой скорости; где-то слишком большой вклад дает вес печатающей головки. Точно так же есть и «больные места», которые вылезут вне зависимости от того, самосборный ли это принтер, китовый или купленный в виде «черного ящика от производителя». В первых двух случаях вероятность получить глюки несколько выше, но и фирменное происхождение не избавляет устройства от «типовых» болезней.

В среднестатистическом 3D-принтере довольно много движущихся частей, а механика имеет свой ресурс работы. В одних устройствах снашиваются пластиковые шестерни, в других постепенно перекусывается фитингом тефлоновая трубка и т.п. Рано или поздно такие небольшие огрехи начинают сказываться на результате печати. Увы, но универсального FAQ, помогающего по итоговому результату выловить проблему, нет. Тут как в старых автомобилях — надо искать коллег по несчастью, штудировать форумы и надеяться, что с этой проблемой уже кто-то сталкивался. Или — как вариант — выяснить, какой из узлов виноват в проблеме, и полностью его перетрясти. Но это уже в большей степени напоминает постройку собственного принтера с нуля.

Программные ошибки

До того, как десятки метров прутка превратятся в жизнеспособный объект, модель должна пройти процедуру слайсинга — нарезки на слои с учетом технических характеристик принтера — размера сопла, толщины слоя и т.п. Слайсер может «наломать дров», если изначальная модель не замкнута (бывает так, что на простейшей модели получаются дыры — в самом прямом смысле). Для «лечения» моделей существуют онлайн сервисы и инструменты в специализированном ПО, но не всегда они справляются с поставленной задачей. При этом они и сами вполне могут «потерять» какие-то детали.

Откровенно говоря, слайсер может ошибиться, даже если модель совершенно нормальная, а виной тому — округление. Если шаг резьбы вала по какой-то оси не пропорционален толщине слоя, при слайсинге будет накапливаться погрешность округления, которая на модели проявляется в форме рифленой поверхности.

Если же говорить более глобально, основная проблема потребительской 3D-печати в существующем варианте — отсутствие обратной связи при выращивании модели: принтер просто не видит, что именно он печатает. Существуют датчики температуры, застревания нити и другие инструменты, но внешний вид модели не оценивается никак. Единственная обратная связь идет через пользователя, по-своему трактующего происходящее.

В итоге 3D-принтер сегодня — это не совсем бытовая техника. Его нельзя сравнить с обычным принтером и тем более какой-нибудь стиральной машиной. Представляете, если б для удачной стирки одежды вам необходимо было в ходе экспериментов подбирать частоту вращения барабана машины, меняя ее через прошивку? Да, для некоторых это действительно было интересно, но вряд ли для большинства.

3D-принтер ближе всего к электроинструменту. Это отличное средство создания объектов, но им надо уметь пользоваться. К сожалению, на данный момент эта мысль не совсем ясно читается в рекламе некоторых 3D-принтеров — в результате появляется вполне заметная доля разочаровавшихся покупателей, ожидавших чудес из научной фантастики, а получивших неиспользуемую подставку под барахло дома.

На мой взгляд, в будущем у технологии 3D-печати все же есть шанс стать по-настоящему бытовой. Во-первых, FDM стремительно развивается: совершенствуются прошивки, добавляются новые датчики и т.п. Одновременно с этим в геометрической прогрессии растут объемы русскоязычной документации, вполне доступной для понимания неспециалистами.

Во-вторых, на потребительский рынок в прошлом-позапрошлом годах начали выходить принтеры, работающие по другой технологии — методу лазерного спекания (SLS), благо патентные ограничения на SLS закончились в 2014 году. Однако пока стоимость устройств превышает 5 тыс. долларов США. Так что пока, говоря о потребительской 3D-печати, мы все же подразумеваем FDM со всеми сопутствующими проблемами.

Органы печати: как с помощью 3D-принтера делают уши, кожу и носы

Поделиться сообщением в

Внешние ссылки откроются в отдельном окне

Внешние ссылки откроются в отдельном окне

Люку Масела сейчас 27 — он спортсмен с дипломом по экономике, работает в крупной выставочной компании, много путешествует и недавно встретил, по его словам, «самую красивую девушку на свете». И она, и большинство его нынешних друзей были крайне удивлены, когда узнали, что 17 лет назад он пережил полтора десятка операций.

Люк родился с расщеплением позвоночника — и хотя он смог начать ходить, его мочевой пузырь был сильно поврежден. К 10 годам он почти не выходил из больниц: из-за неправильной работы мочевого пузыря в почки мальчика стала возвращаться жидкость, врачи диагностировали необратимую патологию органа.

Врачи предлагали семье два решения: пожизненный диализ или создание нового мочевого пузыря из сегмента кишки. Это гарантировало бы Люку несколько лет жизни под медицинским присмотром и высокий риск развития рака.

Уролог, который вел мальчика, предложил семье Масела принять участие в экспериментальной программе: вырастить новый мочевой пузырь из его же собственных клеток. Тогда, в 2001 году, это звучало как научная фантастика: в самой программе до Люка приняли участие всего девять человек. Несмотря на это, его семья согласилась.

«Суть операции сводилась к двум этапам: сначала у меня взяли кусочек ткани мочевого пузыря и в течение двух последующих месяцев в лаборатории растили клетки, чтобы из них вырастить новый здоровый пузырь», — рассказывает Люк.

Дальше была операция по пересадке, которая, по его словам, длилась 16 часов. «Я открыл глаза и увидел разрез через весь мой живот, из меня торчали трубки всех возможных размеров, кроме них — четыре капельницы и аппарат искусственного вскармливания, — вспоминает он. — Я оставался в больнице еще месяц, мне был прописан постельный режим, после этого я еще месяц лежал дома».

Операцию делал доктор Энтони Атала — детский регенеративный хирург. За два месяца из ста клеток пациента ученые создали полтора миллиарда. Дальше на каркасе из коллагена была создана инженерная конструкция: мочевой пузырь «лепили», как двухслойный пирог, сердцевина которого со временем растворилась, и он заработал, как обычный орган, прижившись благодаря клеткам самого Люка.

После выписки из больницы Люк и доктор Атала не виделись 10 лет . Когда-то умирающий ребенок стал чемпионом школьной команды по вольной борьбе и поступил в колледж.

Профессор за эти 10 лет возглавил институт регенеративной медицины Wake Forest в Северной Каролине, но о Люке он не забывал ни на минуту: его мочевой пузырь был одним из самых сложных и самых успешных проектов в его ранней практике .

К 2018 году Атала стал лауреатом премии Кристофора Колумба — за «работу над открытием, которое окажет существенное влияние на общество»; журналы Times и Scientific American в разное время называли его «врачом года», он также был признан «одним из 50 ученых планеты, которые в ближайшие 10 лет изменят наш образ жизни и работы».

Как напечатать новое лицо

В середине 2000-х годов команда Аталы обратила внимание на обыкновенный бытовой 3D-принтер и написала для него специальное программное обеспечение, позднее для лаборатории были созданы специализированные машины. Теперь в лаборатории «выращивают» до 30 различных видов клеток и органов, а также хрящи и кости.

Одни из последних достижений команды — уши и носы, выращенные вне тела человека.

Главный заказчик и спонсор разработок Аталы — американское министерство обороны, а многие пациенты — военные, пострадавшие в результате боевых действий.

Работает это так: сперва делается компьютерная томография уха или носа. Один из ассистентов Аталы, Джошуа Корпус, шутит: на этом этапе люди нередко просят «улучшить» форму носа, если свой им казался слишком широким или крючковатым, и ушей, если те были уж очень развесисты.

После этого пишется специальный компьютерный код, и начинается печать основы органов.

Для этого используется саморассасывающийся полимер — поликапролактам. Одновременно и гибкий, и прочный, в теле человека он распадается в течение четырех лет.

После печати слои поликапролактама напоминают кружево, их место после трансплантации уже через несколько лет займут собственные хрящевые ткани человека.

Затем поликапролактам насыщают созданным из клеток пациента гелем, охлажденным до -18 градусов Цельсия — таким образом клетки, по словам ученых, не повреждаются, они «живы и счастливы».

Чтобы конструкция из полимера и геля приобрела форму и превратилась во что-то более прочное, в лаборатории используют ультрафиолет — он не повреждает клетки.

Будущий имплантат печатается 4-5 часов, затем окончательно формируется и вставляется под эпидермис.

Выращивать можно и кожу: первыми в ранних испытаниях Аталы принимали участие пострадавшие в пожарах дети — после «распечатки» кожи ученые еще несколько лет наблюдали за пациентами. Новая кожа не трескалась, не лопалась и росла вместе с детьми.

Самая сложная работа, по словам ученого, — раны лица: мало просто натянуть кожу, нужно точно рассчитать геометрию, выверить припухлости, строение костей, и понять, как после этого будет выглядеть человек.

Кроме кожи и ушей, Атала может «напечатать» кости челюстей, вырастить кровеносные сосуды и клетки некоторых органов — печени, почек, легких.

Эту технологию особенно ценят онкологи: на основе клеток пациентов можно воссоздать реакцию организма на разные виды химиотерапии и наблюдать за реакцией на тот или иной тип лечения в лабораторных условиях, а не на живом человеке.

А вот печень, почки, легкие и сердце — все еще на стадии испытаний. Атала говорит, что вырастил их в миниатюре, но создание органов из различных тканей и в настоящую величину требует множества дополнительных исследований.

Зато, по его словам, в лаборатории вырастили клетки и создали вагину для девочки, родившейся несколько лет назад с врожденной деформацией половых органов — с момента пересадки прошло уже несколько лет.

Атала улыбается и добавляет: над созданием работоспособного пениса его команда тоже работает. Это исследования продолжаются уже несколько лет, и больше всего хлопот ученым доставляют сложная структура тканей и специфическая чувствительность самого органа.

В числе прочих над этим в лабораторных условиях трудится россиянин, аспирант Первого Московского государственного медицинского университета (МГМУ) имени Сеченова Игорь Васютин. Он — клеточный биолог, правая рука Аталы.

В США Васютин около года — приехал по обмену. О поведении стволовых клеток он готов рассуждать часами, но становится менее многословен, когда речь заходит о российской науке.

В альма-матер Васютина до массовой регенерации человеческих органов не дошли и пока тренируются на животных: местные ученые «распечатали» на 3D-принтере щитовидную железу мыши.

Исследованием человеческих органов там, впрочем, тоже занимаются. По словам руководителя Института регенеративной медицины при МГМУ Дениса Бутнара, несколько лет назад в Институте воссоздали специальную инженерную конструкцию слизистой оболочки щеки. Она отлично функционировала первые полгода, но впоследствии пришлось сделать повторную операцию.

В России, впрочем, на протяжении нескольких последних лет практиковал итальянский хирург-трансплатолог Паоло Маккиарини — человек, первым в истории сделавший операцию по пересадке синтетического органа — пластиковой трубки, заменившей пациенту трахею.

Однако семь из девяти его пациентов умерли, а имплантированные оставшимся двоим дыхательные трубки впоследствии пришлось заменить донорскими.

На него было заведено несколько уголовных дел, в том числе по обвинениям в давлении на пациентов и мошенничестве, а ведущие медики мира называли операции Маккиарини «этическим Чернобылем».

Заменят ли напечатанные органы доноров?

В зените своей карьеры Маккиарини утверждал, что перед человечеством открывается новая перспектива: можно «распечатать» на принтере любой человеческий орган, создать из него инженерную конструкцию, обогащенную стволовыми клетками пациента, и получить идеальный протез.

Как бы там ни было, сложные человеческие органы — печень, почки, сердце, легкие — пока не удалось вырастить ни одному регенеративному хирургу.

Биопечать так называемых простых органов, впрочем, уже доступна в США, Швеции, Испании и Израиле — на уровне клинических испытаний и специальных программ.

Американское правительство активно инвестирует в подобные программы — кроме Wake Forest, сотрудничающей с Пентагоном, на воссоздание работы печени, сердца и легких значительные суммы получает и Массачусетский технологический институт.

По мнению профессора Хорхе Ракелы, гастроэнтеролога в исследовательском центре Mayo Clinic, «биопечать — одна из самых потрясающих отраслей современной медицины, за ней огромный потенциал, и переломный момент самых важных открытий уже близок».

Между тем Пит Басильер, руководитель отдела по научно-исследовательской работе аналитической компании Gartner, настаивает: технологии развиваются намного быстрее, чем понимание тех последствий, которые может повлечь за собой 3D-печать.

Подобные разработки, по словам Басильера, даже созданные с самыми благими намерениями, рождают набор вопросов: что случится, когда будут созданы «улучшенные» органы, основой которых станут не только человеческие клетки — будут ли они обладать «суперспособностями»? Будет ли создан контролирующий орган, следящий за их производством? Кто будет проверять качество этих органов?

Согласно докладу Национальной медицинской библиотеки США, в очередь на пересадку органов каждый год встают больше 150 тыс. американцев. Донорские органы получит только 18% из них; каждый день в Штатах, так и не дождавшись трансплантации, умирают 25 человек. Пересадка органов и последующая реабилитация только в 2012 году обошлись страховым компаниям и пациентам в 300 млрд долларов.

При этом большинство американцев — потенциальные доноры: при получении водительских прав они добровольно отвечают на вопрос о том, согласны ли поделиться своими органами в случае автокатастрофы или другого опасного инцидента. В случае согласия в углу документа появляется маленькое «сердечко» и слово «донор».

Такое красуется и на водительском удостоверении профессора Аталы — несмотря на все свои достижения и веру в «органы печати», он готов поделиться с окружающими своими.

Ни сам профессор, ни его подчиненные не скрывают — «напечатать» органы для тысяч нуждающихся в пересадке прямо сейчас наука пока не в состоянии. По его словам, на то, чтобы на уровне массового рынка заменить донорские органы выращенными, уйдет несколько десятков лет.

Работа Аталы и других специалистов в области регенеративной медицины остается скорее испытательной, чем массовой, и все еще «заточенной» под каждого отдельного пациента.

3D-принтеры помогут выращивать марихуану

В некоторых штатах Америки выращивание лечебной марихуаны — вполне легальное занятие. Но это не значит, что всё так просто. У начинающих есть два выхода: смотреть обучающие видео на YouTube, в которых рассказывают, как делать системы выращивания из пластиковых бутылок и других подручных средств, или просто распечатать все приспособления на установке, которую можно держать в квартире.

Как раз реализацией второго варианта занимается канадская компании 3Dponics, которая специализируется на гидропонных системах для сада. Дизайнеры стараются сделать установку мобильной и эргономичной, чтобы даже в тесных квартирах у людей была возможность вести хозяйство.

Система строится по подобию конструктора LEGO, каждая часть состоит из трёх деталей — кадки, горшка и крышки. Пользователю достаточно всего лишь загрузить несколько деталей на сайте, распечатать их и собрать установку того размера, какой ему необходим. Садовый инструмент можно отправить в гараж — от человека требуется только периодически заливать в установку немного воды. Кроме того, у пользователей есть возможность разрабатывать собственные дизайны и делиться ими с другими.

Технология 3D-печати FDM (Fused Deposition Modeling)

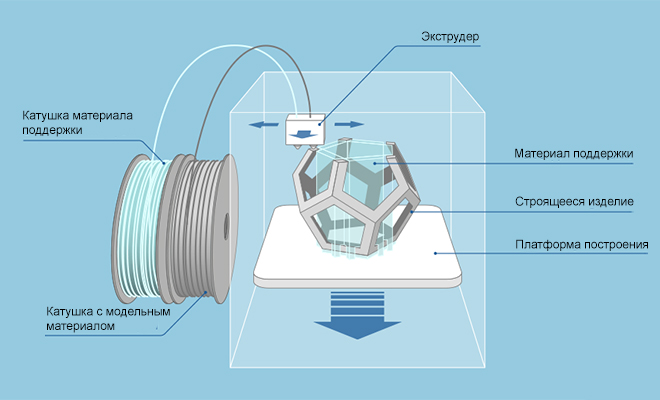

FDM — самая распространенная технология 3D-печати в мире. С ее помощью выращивают изделия как дешевые домашние принтеры, так и промышленные системы высокоточной 3D-печати. Принцип построения по технологии FDM заключается в послойном выращивании изделия из предварительно расплавленной пластиковой нити.

Что лучше печатать: крупные изделия, которые должны обладать надежными механическими свойствами (прочность, износостойкость, гибкость).

Преимущества: прочные износостойкие изделия, низкая стоимость материалов, широкие возможности пост-обработки.

Альтернатива: технологии MJM и PolyJet, которые с помощью специальных материалов (имитация ABS) обеспечивают более высокую точность построения и качество поверхностей готовых изделий (при более высокой себестоимости печати).

Принцип построения изделия по технологии FDM

3D-модель в формате STL передается в программное обеспечение 3D-принтера. Программа автоматически (или оператор вручную) располагает модель в виртуальном пространстве рабочей камеры. Затем программа автоматически генерирует элементы вспомогательных конструкций (из специального материала поддержки) и проводит расчет количества расходных материалов, а также времени выращивания прототипа. Перед запуском процесса печати модель автоматически разделяется на горизонтальные слои и производится расчет путей перемещения печатающей головки.

Затем запускается процесс непосредственной 3D-печати: нагревающая головка с фильерами (экструдер) расплавляет тонкую пластиковую нить (леску) и послойно укладывает ее согласно данным математической 3D-модели.

После завершения процесса построения изделия вспомогательные конструкции удаляются (вручную или растворяются в специальном растворе). Готовое изделие может быть использовано в напечатанном виде или подвергнуто любому способу пост-обработки.

Выращивание SOLIDSCAPE (Солидскейп)

Выращивание восковок и полимерных мастер-моделей

Ювелирная мастерская «Золото и Стиль» производит выращивание ювелирных восковых моделей на 3D принтере SOLIDSCAPE (Солидскейп).

Мастерская «Золото и Стиль» запустила новое направление по Выращиванию SOLIDSCAPE восковок высокого качества на новом оборудовании 3D Systems Pro Jet 3500+.

Стоимость выращивания от 200 рублей за час .

3D модель Вы можете отправить нам на E-mail: G907cp@yandex.ru ,

а так же связаться с нами по телефону:

+7(495) 740-56-22

Немного о технологии 3D печати:

Современное ювелирное дело сложно представить без восковок, созданных с помощью машин 3D печати и ЧПУ-фрезеров. Эти помощники могут выполнить всю рутинную работу, позволяя мастеру сосредоточиться на творческих замыслах.

Существует множество разновидностей принтеров: для промышленного дизайна, архитектурных макетов, объемных моделей, создания рабочих прототипов. Основное различие между ними — в используемой технологии нанесения слоев и материале, которым ведётся печать. Главное преимущество 3D печати на аппарате Solidscape — полученные восковки гарантированно проливаются в металле не хуже образцов из традиционного модельного воска. В остальном материал более хрупкий и плохо подходит для снятия резиновых и силиконовых форм.

У нас вы можете заказать 3D печать в Москве с любой доступной толщиной слоя — начиная от 12 микрон. Толщина в 25 микрон — «золотая середина», компромисс между стоимостью печати и качеством. Возможна печать и на более грубых режимах в 38 и 50 микрон, остальные практически не используются.

Контактный телефон:

+7(495) 740-56-22

Понятие прототипирования (Rapid Prototyping — по сути выращивание) уже давно проникло в такие сферы, как машиностроение, медицина, архитектура, ювелирное производство. Трехмерное моделирование широко используется дизайнерами разных сфер. Как правило, созданные модели используются для последующей визуализации, а точнее сказать, они создаются для визуализации. Мы же говорим о создании (выращивании SOLIDSCAPE) моделей ювелирных изделий непосредственно для прототипирования.

Процесс выглядит примерно так. По эскизу (который вы нарисовали, или просто прислали картинку по почте) в программе 3D-моделирования строится модель. Хотим заметить, что эта модель строится с учетом всей специфики ювелирных технологий, таких как высота крапанов, глубина посадочных мест, последующая усадка по воску и металлу, что наиболее важно для массового производства. На этом этапе также определяется вес будущего изделия, а так же вес и количество камней, что немаловажно для составления сметы. Далее строятся виртуальные литники, модель переводится в формат, как правило, STL, и отправляется на машину для прототипирования или станок с ЧПУ. В конечном итоге вы получаете изделие из воска с абсолютно точной геометрией всех форм, зеркальным отображением одинаковых элементов, одинаковой глубиной посадочных мест для камней на сферических поверхностях и т.д. С этой физической модели мы можем сразу сделать отливку в золоте или серебре, после чего можно будет произвести обработку модели с последующим снятием пресс-формы, или отдать Вам изделие в воске. Мы предлагаем Вам быстрое и точное воплощение Ваших ювелирных идей в реальность: от эскиза до сложнейшей мастер-модели, за довольно короткий срок, который оговаривается с самого начала.

3D модель Вы можете отправить нам на E-mail: G907cp@yandex.ru ,

а так же связаться с нами по телефону:

+7(495) 740-56-22

Мастерская «Золото и Стиль»

Выращивание восковок и полимерных мастер-моделей

SOLIDSCAPE (Солидскейп)

Российские ученые научились печатать кости на 3D-принтере

Ученые Сибирского федерального университета объявили о создании нового метода выращивания костных структур с использованием 3D-принтера и компьютерной томографии. Печатать кости планируется из полигидроксибутирата — полностью биоразлагаемого материала.

Эта технология в дальнейшем позволит сделать серьезный шаг в ортопедии, поскольку пациентам не нужно будет внедрять чужеродные материалы, уверяют ученые, пишут «Дни.Ру» со ссылкой на «Российскую газету».

Завкафедрой медицинской биологии Сибирского университета Екатерина Шишацкая за разработку биоматериала, из которого планируется создавать кости, в 2010 году удостоилась премии президента России.

Как сообщила доктор биологических наук, получение синтетических костей из биосовместимых материалов с учетом индивидуальных анатомо-морфофункциональных особенностей пациентов скоро позволит избежать использования чужеродных материалов для лечения патологии и станет золотым стандартом ортопедии. Метод позволяет получать изделия практически любой формы и размера. «Необходима лишь технология переработки биополимерного материала для печати», для чего используют биоразрушаемый полимер «Биопластотан», разработанный красноярскими учеными.

В скором времени экспериментальные имплантаты планируют проверить на соответствие российским и международным стандартам.